WERKZEUGHALTER

GEWINDEDREHEN

EIN- UND ABSTECHEN

WECHSELSPITZENBOHRER

WENDEPLATTENBOHRER

VHM-BOHRER

AUFBOHREN/SPINDELN

KOMPATIBLE WENDEPLATTEN

ERSATZTEILE UND ZUBEHÖR

Das Gewindedrehen ist eine präzise Fertigungstechnik, die spezifische Fachbegriffe erfordert. Diese Begriffe sind essentiell für das Verständnis der Gewindegeometrie und -herstellung. Im Folgenden werden die wichtigsten Fachausdrücke erklärt, die jeder Dreher und Konstrukteur kennen sollte.

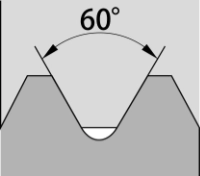

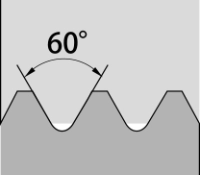

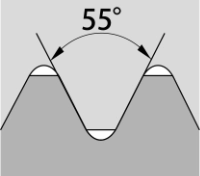

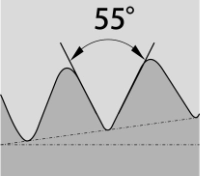

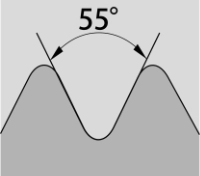

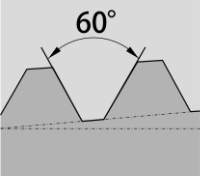

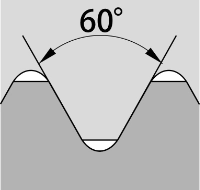

Der Flankenwinkel bezeichnet den Winkel zwischen den beiden Gewindeflanken, gemessen in einem Axialschnitt durch das Gewinde. Er ist ein charakteristisches Merkmal jeder Gewindeart und bestimmt maßgeblich die mechanischen Eigenschaften des Gewindes. Bei metrischen Gewinden beträgt der Flankenwinkel beispielsweise 60°, während Whitworth-Gewinde einen Flankenwinkel von 55° aufweisen. Ein größerer Flankenwinkel führt zu einer besseren Kraftübertragung, während ein kleinerer Winkel eine höhere Selbsthemmung bewirkt.

Die Steigung (P) ist der axiale Abstand zwischen zwei benachbarten Gewindegängen, gemessen parallel zur Gewindeachse. Sie gibt an, um welche Strecke sich eine Schraube bei einer vollständigen Umdrehung in axialer Richtung bewegt. Eine kleine Steigung bedeutet ein feines Gewinde mit vielen Gängen pro Längeneinheit, während eine große Steigung ein grobes Gewinde mit wenigen Gängen kennzeichnet.

Rechtsgewinde sind die standardmäßig verwendeten Gewinde, bei denen sich die Schraube beim Drehen im Uhrzeigersinn (von der Schraubenkopfseite betrachtet) in das Gegenstück hineinschraubt. Die Merkregel lautet: "Rechts fest, links los". Linksgewinde hingegen funktionieren umgekehrt – sie schrauben sich beim Drehen gegen den Uhrzeigersinn hinein. Linksgewinde werden in speziellen Anwendungen eingesetzt, beispielsweise bei rotierenden Teilen, wo sich ein Rechtsgewinde durch die Drehbewegung selbst lösen würde, oder bei Sicherheitsanwendungen zur Verwechslungssicherheit.

Die Gewindetiefe ist der radiale Abstand zwischen dem Gewindeberg (Außendurchmesser) und dem Gewindegrund (Kerndurchmesser). Sie bestimmt die Festigkeit des Gewindes und die Größe der tragenden Querschnittsfläche. Eine größere Gewindetiefe führt zu höherer Festigkeit, macht das Gewinde aber auch empfindlicher gegen Beschädigungen. Die Gewindetiefe steht in direktem Zusammenhang mit der Steigung und dem Flankenwinkel.

Der Außendurchmesser ist der größte Durchmesser des Außengewindes, gemessen über die Gewindeberge. Er entspricht dem Nenndurchmesser des Gewindes und wird zur Bezeichnung verwendet. Der Kerndurchmesser ist der kleinste Durchmesser des Außengewindes, gemessen am Gewindegrund. Er ist entscheidend für die Zugfestigkeit der Schraube, da hier der kleinste Querschnitt vorliegt. Die Differenz zwischen Außen- und Kerndurchmesser entspricht der doppelten Gewindetiefe.

Der Flankendurchmesser ist der Durchmesser des Gewindes an der Stelle, wo die Gewindebreite gleich der Lückenbreite ist. Er liegt geometrisch zwischen Außen- und Kerndurchmesser und ist für die Passungsbestimmung von entscheidender Bedeutung. Beim Gewindemessen wird häufig der Flankendurchmesser kontrolliert, da er die tatsächliche Passung zwischen Innen- und Außengewinde bestimmt.

Threads per Inch (TPI) ist die angelsächsische Bezeichnung für die Anzahl der Gewindegänge pro Zoll Länge. Diese Angabe wird bei amerikanischen und britischen Gewindestandards verwendet und entspricht dem Kehrwert der metrischen Steigung. Ein Gewinde mit 20 TPI hat beispielsweise eine Steigung von 1,27 mm (25,4 mm ÷ 20). Die TPI-Angabe ist besonders wichtig beim Arbeiten mit importierten Maschinen oder bei der Reparatur älterer Anlagen.

Der Gewindeüberstand bezeichnet die Länge des Gewindes, die über das zu verschraubende Bauteil hinausragt. Ein ausreichender Überstand ist wichtig für eine sichere Verschraubung und sollte mindestens dem 1,5-fachen Schraubendurchmesser entsprechen. Der Gewindeauslauf ist der Bereich am Ende des Gewindes, wo die Gewindetiefe allmählich abnimmt. Ein sauberer Auslauf verhindert Beschädigungen beim Ein- und Ausschrauben und erleichtert die Montage.

Die Gewindequalität wird durch Toleranzklassen definiert, die die zulässigen Abweichungen von den Nennmaßen festlegen. Bei metrischen Gewinden werden Toleranzklassen wie 6H für Innengewinde und 6g für Außengewinde verwendet. Die Zahl gibt die Toleranzgröße an, der Buchstabe die Lage der Toleranz. Engere Toleranzen (kleinere Zahlen) führen zu präziseren, aber schwerer herstellbaren Gewinden, während weitere Toleranzen die Fertigung erleichtern, aber weniger Genauigkeit bieten.

Mehrgängige Gewinde bestehen aus mehreren parallel verlaufenden Gewindezügen, die um die Gewindeachse versetzt angeordnet sind. Sie ermöglichen bei gleicher Drehzahl eine schnellere axiale Bewegung, da sich die effektive Steigung um die Anzahl der Gänge vervielfacht. Ein zweigängiges Gewinde mit 2 mm Steigung pro Gang bewegt sich beispielsweise um 4 mm pro Umdrehung. Mehrgängige Gewinde werden in Schnellspannvorrichtungen, Ventilen und Bewegungsgewinden eingesetzt.

Gewindesteigungsfehler entstehen durch Ungenauigkeiten in der Fertigung und führen zu Abweichungen von der Sollsteigung. Sie können zu Verspannungen, erhöhtem Verschleiß und Funktionsstörungen führen. Steigungsfehler werden durch präzise Werkzeugmaschinen, korrekte Vorschubeinstellung und regelmäßige Kontrolle der Leitspindel minimiert. Bei kritischen Anwendungen muss die Steigungsgenauigkeit durch spezielle Messverfahren kontrolliert werden.

Ein Gewindefreistich ist eine Vertiefung am Gewindeende, die einen sauberen Auslauf des Gewindes ermöglicht und das Gewindeschneidwerkzeug schützt. Er verhindert, dass das Werkzeug beim Erreichen einer Schulter beschädigt wird. Unterlegscheiben verteilen die Klemmkraft gleichmäßig und schützen die Werkstückoberfläche. Sie sind besonders bei weichen Materialien oder großen Bohrungen wichtig, um Verformungen zu vermeiden und eine gleichmäßige Kraftverteilung zu gewährleisten.

Gewinde sind ein zentrales Verbindungselement in der Technik – ob in der Rohrleitung, im Maschinenbau oder in der Luftfahrt. Doch nicht jedes Gewinde ist gleich: Es gibt verschiedene Normen und Standards, die sich in Form, Maß und Einsatzgebiet unterscheiden. In diesem Beitrag stellen wir dir die gängigsten Gewindearten vor.

Das metrische ISO-Gewinde ist heute der weltweit am häufigsten verwendete Gewindestandard. Es zeichnet sich durch seine einfache Bezeichnung aus: M10 bedeutet beispielsweise einen Außendurchmesser von 10 Millimetern. Der Flankenwinkel beträgt 60 Grad, was für eine gute Kraftübertragung sorgt. Metrische Gewinde finden sich in nahezu allen Bereichen der Technik, von der Automobilindustrie bis hin zu Haushaltsgeräten.

Das Feingewinde ist eine Variante des metrischen ISO-Gewindes mit kleinerer Steigung. Das bedeutet: Auf derselben Länge befinden sich mehr Gewindegänge als bei einem Regelgewinde. Dadurch ist ein feineres, präziseres Verstellen möglich – ideal bei Anwendungen mit hohen Anforderungen an Genauigkeit oder Vibrationsempfindlichkeit.

Feingewinde werden ebenfalls mit „M“ bezeichnet, enthalten aber zusätzlich die Steigung, z.B. M10x1 (statt M10 mit Regelsteigung von 1,5mm).

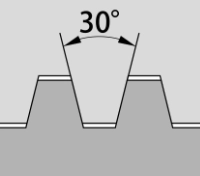

Das Trapezgewinde ist eine spezielle Gewindeform zur Kraftübertragung – insbesondere bei beweglichen Maschinenteilen wie Spindeln, Schraubstöcken oder Hubvorrichtungen. Es hat ein trapezförmiges Profil mit einem Flankenwinkel von 30 Grad , das höhere axiale Kräfte aufnehmen kann als ein normales Schraubgewinde.

Die Bezeichnung erfolgt mit „Tr“, z.B. Tr20x4 (Außendurchmesser 20mm, Steigung 4 mm). Trapezgewinde sind zylindrisch und nach DIN 103 genormt.

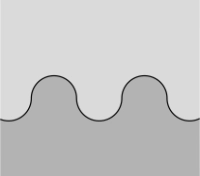

Rundgewinde haben ein halbkreisförmiges Profil und sind besonders robust gegen Verschmutzung und Beschädigung. Sie werden hauptsächlich in rauen Umgebungen eingesetzt, wo andere Gewinde schnell verschleißen würden. Typische Anwendungen sind Eisenbahnkupplungen, Feuerlöschausrüstung und militärische Ausrüstung. Der große Vorteil liegt in der einfachen Reinigung und der hohen Widerstandsfähigkeit gegen mechanische Einwirkungen.

Rundgewinde werden nach DIN 405 bezeichnet, zum Beispiel Rd 40x4, wobei „40“ der Außendurchmesser und „4“ die Steigung in mm ist.

Das Whitworth-Gewinde ist ein britischer Standard und gehört zu den ältesten genormten Gewinden. Es wurde im 19. Jahrhundert eingeführt und war lange Zeit Standard in Großbritannien und im Commonwealth. Auch hier beträgt der Flankenwinkel 55°, was es vom moderneren metrischen ISO-Gewinde unterscheidet.

Die BSP-Rohrgewinde (British Standard Pipe) sind ein britischer Standard für Rohrverschraubungen, der auf dem Whitworth-Gewindeprofil basiert. Sie sind in zwei Hauptvarianten unterteilt (im Folgenden einzeln beschrieben) : BSPP (parallel) und BSPT (konisch). Beide nutzen einen Flankenwinkel von 55° und werden in Zollmaßen angegeben, z.B. 1/2" BSP.

BSP-Gewinde sind in Europa und Asien weit verbreitet und werden insbesondere in Hydraulik, Pneumatik und Sanitärtechnik eingesetzt. Die Bezeichnung „BSP“ wird oft als Oberbegriff für BSPP und BSPT verwendet.

Das BSPT-Gewinde ist ein konisches Rohrgewinde nach britischem Standard (British Standard Pipe Taper). Es wird hauptsächlich im Bereich von Druckluft, Hydraulik und Gasinstallationen eingesetzt – besonders in Europa und Asien.

Die Gewindeflanken haben einen Winkel von 55°, und durch die konische Form entsteht eine dichte Verbindung beim Einschrauben – oft auch ohne zusätzliches Dichtmittel.

Das BSPP-Gewinde (British Standard Pipe Parallel) ist ein zylindrisches Rohrgewinde nach britischem Standard. Im Gegensatz zu BSPT ist es nicht konisch, sondern gerade. Die Dichtung erfolgt daher nicht über das Gewinde selbst, sondern mit einem Dichtring (z.B. O-Ring) oder einer Flachdichtung am Gewindeende.

Es verwendet ebenfalls einen 55° Flankenwinkel und basiert auf dem Whitworth-Profil. Die Gewindegrößen werden in Zoll angegeben, z.B. G 1/2 (wobei „G“ die BSPP-Ausführung kennzeichnet).

Das NPT-Gewinde ist das US-amerikanische Pendant zu BSPT. Es ist ebenfalls konisch und eignet sich für druckdichte Verbindungen – allerdings nach dem ANSI/ASME-Standard. Der Flankenwinkel beträgt 60°, was NPT von BSPT unterscheidet.

Wichtig: BSPT und NPT sind nicht kompatibel, obwohl sie ähnlich aussehen.

UN-Gewinde sind metrisch benannte Zollgewinde nach dem nordamerikanischen Standard „Unified Thread Standard“. Es gibt sie in verschiedenen Ausführungen:

- UNC (Unified National Coarse): grobe Steigung, besser für weiche Werkstoffe geeignet

- UNF (Unified National Fine): feinere Steigung, für präzisere Anwendungen

UN-Gewinde sind zylindrisch (also nicht konisch) und vor allem im Maschinen- und Fahrzeugbau in den USA verbreitet.

Die Wahl des richtigen Gewindetyps ist entscheidend für eine sichere, dichte und langlebige Verbindung. Wer international arbeitet oder mit verschiedenen Normen zu tun hat, sollte die Unterschiede zwischen NPT, BSPT, UN, UNC und Whitworth kennen. Auch wenn sie sich optisch ähneln, sind sie technisch nicht immer kompatibel – und das kann zu Undichtigkeiten oder Schäden führen.

Wenn du dir bei der Auswahl eines Gewindes unsicher bist, lohnt sich ein Blick in die technischen Daten oder eine Rücksprache mit dem Hersteller.

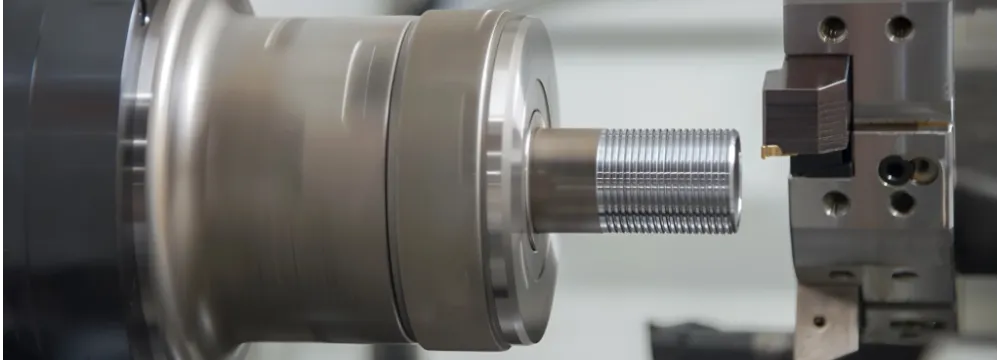

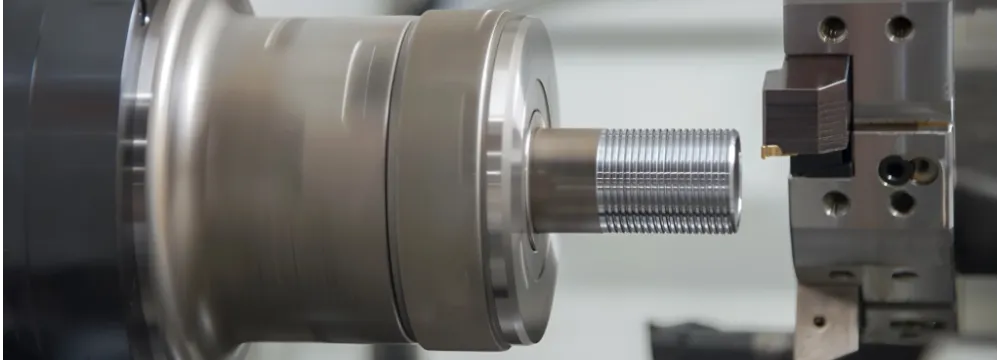

Das Gewindedrehen ist ein spanendes Fertigungsverfahren zur Herstellung von Innen- und Außengewinden an Drehmaschinen. Dabei wird mit einem profilierten Drehmeißel das Gewindeprofil in das Werkstück eingedreht. Die Qualität des Gewindes hängt maßgeblich von der gewählten Zustellmethode, den Schnittparametern und der korrekten Werkzeuggeometrie ab.

Beim Außengewindedrehen wird das Gewinde auf der äußeren Oberfläche einer Welle oder eines Bolzens erzeugt. Der Gewindedrehmeißel bewegt sich dabei von außen nach innen und schneidet das Profil spiralförmig in das rotierende Werkstück.

Das Innengewindedrehen erfolgt in vorgebohrten Löchern mit speziellen Innengewindedrehmeißeln. Diese sind aufgrund der begrenzten Platzverhältnisse meist schmaler und erfordern besondere Aufmerksamkeit bei der Spanabfuhr.

- Schwierigere Kontrolle der Gewindequalität

- Höhere Anforderungen an die Oberflächengüte

- Begrenzte Korrekturmöglichkeiten nach der Bearbeitung

Auf CNC-Drehmaschinen wird das Rechtsgewinde durch programmierte Synchronisation zwischen Spindeldrehzahl und Vorschubgeschwindigkeit erzeugt. Die präzise elektronische Steuerung ermöglicht hochgenaue und reproduzierbare Gewinde.

G-Code Grundbefehl: G33 oder G32 für einfache Gewindeschnitte, G76 für komplette Gewindzyklen.

G76 P030060 Q100 R0.05

G76 X18.0 Z-30.0 P1500 Q500 F2.0

P: Gewindesteigung und Schnittaufteilung

Q: Mindestschnitttiefe in µm

R: Rückzug am Gewindeende

F: Gewindesteigung in mm

Werkzeugauswahl: Spezielle Gewindeschneidplatten oder Vollhartmetall-Gewindewerkzeuge mit 60° Schneidenwinkel für metrische Gewinde.

Werkzeugkorrektur: Präzise Eingabe der Werkzeuggeometrie in die Werkzeugkorrektur-Tabelle der CNC-Steuerung. Die exakte Spitzenradius-Kompensation ist entscheidend für die Gewindequalität.

Mehrstufiger Schnitt: Die CNC-Steuerung teilt den Gesamtschnitt automatisch in mehrere Durchgänge auf. Dabei werden Schrupp- und Schlichtdurchgänge unterschieden.

Schnittaufteilung: Große Schnitttiefen zu Beginn, feinere Durchgänge zum Schlichten. Die letzte Zustellung erfolgt oft als Luftschnitt zur Oberflächenverbesserung.

Spindelsynchronisation: Konstante Synchronisation zwischen Hauptspindel und Vorschubachsen über Encoder-Rückmeldung gewährleistet exakte Steigung.

Höchste Wiederholgenauigkeit durch elektronische Steuerung

Automatische Kompensation von Werkzeugverschleiß möglich

Komplexe Gewindeformen und variable Steigungen realisierbar

Integrierte Qualitätskontrolle durch Messprogramme

Höhere Produktivität durch automatisierte Zyklen

Moderne CNC-Maschinen verfügen oft über integrierte Mess-Systeme zur direkten Gewindekontrolle. Zusätzlich erfolgt die Prüfung mit Gewindelehren oder taktilen Messgeräten.

Bei CNC-Drehmaschinen wird das Linksgewinde durch Umkehrung der Spindeldrehrichtung oder durch negative Steigungsangabe im Programm erzeugt. Die elektronische Steuerung gewährleistet dabei die exakte Synchronisation zwischen Spindel und Vorschubachsen.

G-Code Anpassung: Für Linksgewinde wird die Steigung negativ programmiert oder die Spindeldrehrichtung umgekehrt.

Beispiel-Programmierung Methode 1 (negative Steigung):

G76 P030060 Q100 R0.05

G76 X18.0 Z-30.0 P1500 Q500 F-2.0

Beispiel-Programmierung Methode 2 (umgekehrte Drehrichtung):

M04 (Spindel links)

G76 P030060 Q100 R0.05

G76 X18.0 Z-30.0 P1500 Q500 F2.0

M03 (zurück auf Rechtslauf)

Steuerungsabhängige Syntax: Je nach CNC-Steuerung (Fanuc, Siemens, Heidenhain) können unterschiedliche Parameter oder Befehle erforderlich sein.

Werkzeugkorrektur: Die Werkzeuggeometrie muss entsprechend der Schnittrichtung angepasst werden. Bei umgekehrter Spindeldrehrichtung ändert sich die effektive Werkzeuggeometrie.

Spezialwerkzeuge: Für Linksgewinde werden oft spezielle Wendeschneidplatten oder entsprechend orientierte Werkzeuge verwendet.

Werkzeughalter: Bei Umkehrung der Spindeldrehrichtung muss die Werkzeughalterung die veränderten Schnittkräfte sicher aufnehmen können.

Zyklusprogrammierung: Moderne CNC-Steuerungen bieten spezielle Zyklen für Linksgewinde mit automatischer Anpassung aller Parameter.

Kollisionsvermeidung: Die Steuerung überwacht automatisch die Werkzeugbewegungen und verhindert Kollisionen bei umgekehrter Drehrichtung.

Qualitätskontrolle: Integrierte Mess-Systeme können auch Linksgewinde präzise vermessen und dokumentieren.

Sichere Bearbeitung durch automatische Kollisionskontrolle

Höchste Präzision durch elektronische Synchronisation

Reproduzierbare Ergebnisse bei Serienfertigung

Flexible Anpassung an verschiedene Gewindearten

Integrierte Dokumentation und Qualitätssicherung

Bei kritischen Anwendungen empfiehlt sich ein Testlauf mit reduzierter Geschwindigkeit, um die korrekte Programmierung und Werkzeugausrichtung zu verifizieren.

Das Rechtsgewinde ist das Standard-Gewinde in der Zerspanung. Es dreht sich im Uhrzeigersinn in die Mutter hinein und folgt der Regel "rechts fest, links los". Auf der konventionellen Drehbank wird es durch synchrone Bewegung von Hauptspindel und Vorschubschlitten erzeugt.

Drehrichtung: Die Hauptspindel läuft vorwärts (im Uhrzeigersinn), während sich der Werkzeugschlitten von links nach rechts bewegt.

Übersetzungsverhältnis: Über das Wechselradgetriebe wird das korrekte Übersetzungsverhältnis zwischen Hauptspindel und Leitspindel eingestellt. Für metrische Gewinde gilt: Steigung = Vorschub pro Umdrehung der Hauptspindel.

Werkzeugeinstellung: Das Gewindeschneidwerkzeug wird mit einem Schneidenwinkel von 60° für metrische Gewinde eingestellt. Die Werkzeugschneide muss exakt auf Spindelhöhe stehen und rechtwinklig zur Werkstückachse ausgerichtet sein.

Der Gewindeschnitt erfolgt in mehreren Durchgängen mit progressiv zunehmender Schnitttiefe. Der erste Schnitt dient als Führungsschnitt mit geringer Tiefe (ca. 0,1-0,2 mm). Die Gewindeschneidkluppe wird eingerückt, und das Werkzeug folgt der durch die Leitspindel vorgegebenen Steigung.

Konstante Drehzahl während des gesamten Schnitts

Rechtzeitiges Ausschalten vor dem Gewindeauslauf

Verwendung der Gewindeschneidkluppe für exaktes Wiedereinstechen

Ausreichende Kühlung, besonders bei gehärteten Werkstoffen

Die Gewindesteigung wird mit einer Gewindelehre oder Schablone kontrolliert. Das fertige Gewinde muss sich gleichmäßig und ohne Verkanten in ein entsprechendes Muttergewinde eindrehen lassen. Eventuelle Grate werden mit einem Entgratungswerkzeug entfernt.

Bei einem Linksgewinde dreht sich die Gewindeschraube entgegen dem Uhrzeigersinn in die Mutter hinein. Auf der konventionellen Drehbank erfordert dies eine umgekehrte Vorgehensweise im Vergleich zum Standard-Rechtsgewinde.

Drehrichtung: Die Hauptspindel muss rückwärts laufen (gegen den Uhrzeigersinn), während der Werkzeugschlitten von rechts nach links bewegt wird.

Leitspindel: Die Drehrichtung der Leitspindel muss entsprechend angepasst werden. Dies erfolgt über das Wechselradgetriebe oder durch Umstellung der Vorschubrichtung.

Werkzeugeinstellung: Das Gewindeschneidwerkzeug wird spiegelbildlich zum Rechtsgewinde eingestellt. Der Schneidenwinkel bleibt bei 60° für metrische Gewinde, jedoch ist die Werkzeuggeometrie umgekehrt orientiert.

Der Schneidvorgang erfolgt in mehreren Stichen mit zunehmender Schnitttiefe. Besondere Aufmerksamkeit gilt dem rechtzeitigen Ausschalten am Gewindeende, da sich der Werkzeugschlitten in umgekehrter Richtung bewegt.

Wichtiger Hinweis: Das Werkzeug muss exakt im gleichen Punkt wieder einstechen, um Flankenversatz zu vermeiden. Die Gewindeschneidkluppe der Drehbank hilft dabei, die korrekte Position beizubehalten.

Die Gewindesteigung wird mit einer Gewindelehre oder einem entsprechenden Linksgewinde-Gegenstück geprüft. Das fertige Gewinde muss sich gegen den Uhrzeigersinn in ein passendes Muttergewinde eindrehen lassen.

| Außendrehhalter | SER |

| Platte | 16/22 ER |

| Hauptanwendung | Gewindedrehen |

| Richtung | Rechts |

| Klemmung | Schraubenklemmung |

| Kühlung | Mit intener Kühlmittelzufuhr |

| VPE | 1 Stück |

| H | h | L | B | f | |

| SER 1616 F16-H | 16 | 16 | 100 | 16 | 16 |

| SER 2020 H16-H | 20 | 20 | 125 | 20 | 20 |

| SER 2525 K16-H | 25 | 25 | 125 | 25 | 25 |

| SER 3232 K16-H | 25 | 25 | 125 | 25 | 25 |

| SER 2525 K22-H | 25 | 25 | 125 | 25 | 25 |

| SER 3232 K22-H | 32 | 32 | 125 | 32 | 32 |

| Außendrehhalter | SEL |

| Platte | 16/22 EL |

| Hauptanwendung | Gewindedrehen |

| Richtung | Links |

| Klemmung | Schraubenklemmung |

| Kühlung | Mit Kühlkanälen |

| VPE | 1 Stück |

| H | h | L | B | f | |

| SEL 1616 F16-H | 16 | 16 | 100 | 16 | 16 |

| SEL 2020 H16-H | 20 | 20 | 125 | 20 | 20 |

| SEL 2525 K16-H | 25 | 25 | 125 | 25 | 25 |

| SEL 3232 K16-H | 25 | 25 | 125 | 25 | 25 |

| SEL 2525 K22-H | 25 | 25 | 125 | 25 | 25 |

| SEL 3232 K22-H | 32 | 32 | 125 | 32 | 32 |

| Innendrehhalter | SIR |

| Platte | 11/16/22 IR |

| Richtung | Rechts |

| Hauptanwendung | Gewindedrehen |

| Klemmung | Schraubenklemmung |

| Kühlung | Mit Kühlkanal |

| VPE | 1 Stück |

| d | b | L | h | f | L1 | Dmin | |

| SIR-16 K11-H | 16 | 15,5 | 125 | 15 | 10 | 20,9 | 12 |

| SIR-16 M11-H | 16 | 16 | 150 | 15 | 10,5 | 25,9 | 16 |

| SIR-16 M16-H | 16 | 15,5 | 150 | 15 | 12 | 27 | 20 |

| SIR-20 M16-H | 20 | 19 | 150 | 18 | 14 | 28,7 | 25 |

| SIR-20 Q16-H | 20 | 19 | 180 | 18 | 14 | 34 | 25 |

| SIR-25 M16-H | 25 | 24 | 150 | 23 | 17 | 28,8 | 32 |

| SIR-32 R16-H | 32 | 31 | 200 | 30 | 22 | 30,9 | 40 |

| SIR-32 S16-H | 32 | 31 | 250 | 30 | 22 | 30,9 | 40 |

| SIR-40 T16-H | 40 | 38,5 | 300 | 37 | 27 | 31,5 | 50 |

| SIR-20 Q22-H | 20 | 19 | 180 | 18 | 15 | 35 | 25 |

| SIR-25 R22-H | 25 | 24 | 200 | 23 | 19 | 39 | 32 |

| SIR-32 S22-H | 32 | 31 | 250 | 30 | 22 | 36,4 | 40 |

| SIR-40 T22-H | 40 | 38,5 | 300 | 37 | 27 | 37,2 | 50 |

| Innendrehhalter | SIL |

| Platte | 11/16/22 IL |

| Hauptanwendung | Gewindedrehen |

| Richtung | Links |

| Klemmung | Schraubenklemmung |

| Kühlung | Mit intener Kühlmittelzufuhr |

| VPE | 1 Stück |

| d | b | L | h | f | L1 | Dmin | |

| SIL-16 K11-H | 16 | 15,5 | 125 | 15 | 10 | 20,9 | 12 |

| SIL-16 M11-H | 16 | 16 | 150 | 15 | 10,5 | 25,9 | 16 |

| SIL-16 M16-H | 16 | 15,5 | 150 | 15 | 12 | 27 | 20 |

| SIL-20 M16-H | 20 | 19 | 150 | 18 | 14 | 28,7 | 25 |

| SIL-20 Q16-H | 20 | 19 | 180 | 18 | 14 | 34 | 25 |

| SIL-25 M16-H | 25 | 24 | 150 | 23 | 17 | 28,8 | 32 |

| SIL-32 R16-H | 32 | 31 | 200 | 30 | 22 | 30,9 | 40 |

| SIL-32 S16-H | 32 | 31 | 250 | 30 | 22 | 30,9 | 40 |

| SIL-40 T16-H | 40 | 38,5 | 300 | 37 | 27 | 31,5 | 50 |

| SIL-20 Q22-H | 20 | 19 | 180 | 18 | 15 | 35 | 25 |

| SIL-25 R22-H | 25 | 24 | 200 | 23 | 19 | 39 | 32 |

| SIL-32 S22-H | 32 | 31 | 250 | 30 | 22 | 36,4 | 40 |

| SIL-40 T22-H | 40 | 38,5 | 300 | 37 | 27 | 37,2 | 50 |

| Plattengröße | 16 |

| Innen/Außengewinde | Außen |

| Richtung | Rechts |

| Gewindetyp | Metrisch |

| Profil | Vollprofil |

| Anwendung | Stahl, Edelstahl, Sonderwerkstoffe, NE-Metalle |

| Flankenwinkel | 60° |

| Sorte | RT315: PVD-Beschichtetes P15-P25 und M10-M25 Hartmetall für die universelle Anwendung |

| VPE | 2 st. |

| ISO | Steigung | I.C | S | d | |

| 16ER-V-ISO-1,0-G RT315 | 16 | 1,0mm | 9,525 | 3,52 | 4 |

| 16ER-V-ISO-1,25-G RT315 |

16 | 1,25mm | 9,525 | 3,52 | 4 |

| 16ER-V-ISO-1,5-G RT315 |

16 | 1,5mm | 9,525 | 3,52 | 4 |

| 16ER-V-ISO-1,75-G RT315 |

16 | 1,75mm | 9,525 | 3,52 | 4 |

| 16ER-V-ISO-2,0-G RT315 |

16 | 2,0mm | 9,525 | 3,52 | 4 |

| 16ER-V-ISO-2,5-G RT315 |

16 | 2,5mm | 9,525 | 3,52 | 4 |

| 16ER-V-ISO-3,0-G RT315 |

16 | 3,0mm | 9,525 | 3,52 | 4 |

| Plattengröße | 16 |

| Innen/Außengewinde | Innen |

| Richtung | Rechts |

| Gewindetyp | Metrisch |

| Profil | Vollprofil |

| Anwendung | Stahl, Edelstahl, Sonderwerkstoffe, NE-Metalle |

| Flankenwinkel | 60° |

| Sorte | RT315: PVD-Beschichtetes P15-P25 und M10-M25 für die universelle Anwendung |

| VPE | 2 st. |

| ISO | Steigung | I.C | S | d | |

| 16IR-V-ISO-1,0-G RT315 | 16 | 1,0mm | 9,525 | 3,52 | 4 |

| 16IR-V-ISO-1,25-G RT315 |

16 | 1,25mm | 9,525 | 3,52 | 4 |

| 16IR-V-ISO-1,5-G RT315 |

16 | 1,5mm | 9,525 | 3,52 | 4 |

| 16IR-V-ISO-1,75-G RT315 |

16 | 1,75mm | 9,525 | 3,52 | 4 |

| 16IR-V-ISO-2,0-G RT315 |

16 | 2,0mm | 9,525 | 3,52 | 4 |

| 16IR-V-ISO-2,5-G RT315 |

16 | 2,5mm | 9,525 | 3,52 | 4 |

| 16IR-V-ISO-3,0-G RT315 |

16 | 3,0mm | 9,525 | 3,52 | 4 |

| Plattengröße | 16 |

| Innen/Außengewinde | Außen |

| Richtung | Rechts |

| Gewindetyp | Zöllig |

| Profil | Teilprofil |

| Anwendung | Stahl, Edelstahl, Sonderwerkstoffe, NE-Metalle |

| Flankenwinkel | 55° |

| Sorte | RT315: PVD-Beschichtetes P15-P25 und M10-M25 Hartmetall für die universelle Anwendung |

| VPE | 2 st. |

| ISO | Gang/Zoll | I.C. | S | d | |

| 16ER-T-A55-G RT315 | 16 | 48-16 Gang/Zoll | 9,525 | 3,52 | 4 |

| 16ER-T-AG55-G RT315 |

16 | 48-8 Gang/Zoll | 9,525 | 3,52 | 4 |

| 16ER-T-G55-G RT315 |

16 | 14-8 Gang/Zoll | 9,525 | 3,52 | 4 |

| Plattengröße | 16 |

| Innen/Außengewinde | Innen |

| Richtung | Rechts |

| Gewindetyp | Zöllig |

| Profil | Teilprofil |

| Anwendung | Stahl, Edelstahl, Sonderwerkstoffe, NE-Metalle |

| Flankenwinkel | 55° |

| Sorte | RT315: PVD-Beschichtetes P15-P25 und M10-M25 für die universelle Anwendung |

| VPE | 2 st. |

| ISO | Gang/Zoll | I.C. | S | d | |

| 16IR-T-A55-G RT315 | 16 | 48-16 Gang/Zoll | 9,525 | 3,52 | 4 |

| 16IR-T-AG55-G RT315 |

16 | 48-8 Gang/Zoll | 9,525 | 3,52 | 4 |

| 16IR-T-G55-G RT315 |

16 | 14-8 Gang/Zoll | 9,525 | 3,52 | 4 |

Kategorien